1996

Создание компании

80000

+

Территория компании

220

+

персонал

100

+

Патентов

Продукция

Полная квалификация + новые продукты: двойная сертификация + первый набор инноваций

Система умного ввода и вывода товаров на складе — Описание продукта

Обзор продукта Интеллектуальная система управления складом (WMS) – это платформа управления складом, основанная на Интернете вещей, больших данных и технологиях искусственного интеллекта. Она реконструирует процесс управления складом с по... Полностью автоматическая упаковочная машина для тоннажных мешков

Технические параметры Модель SW-ATF-180 Автоматический способ Полностью автоматический Диапазон упаковки 500-1000KG Скорость упаковки 60-180 упаковок/час Упаковочные материалы Порошок, гранула, смешивание Точ... Полностью автоматическая загрузочная машина для небольших мешков

Технические параметры Модель TAL-A50-2400 Автоматический способ Полноавтоматический Спецификация упаковки 5-50KG Скорость загрузки 500-2400 упаковок/час Источник воздуха 0,6-0,8 МПа Расход газа 30 м3/ч ... Полностью автоматическая загрузочная машина для тоннажных мешков (TAL-2T-3M-60)

Техническое описание машины для погрузки тоннажных мешков Автоматическая интеллектуальная погрузочная машина серии TAL-2T-3M-60 может выполнять погрузочные работы не менее 50 мешков в час, реализуя интеллектуальную загрузку, которая может быть ... Полностью автоматическая вакуумная упаковочная машина

Технический параметр Модель SW-ABF-600 Автоматический путь Насосная полноавтоматическая упаковочная машина Диапазон упаковки 20-50KG Скорость упаковки 400~600 упаковок/час (скорость упаковки в зависимости от размера пр... Высокопозиционный паллетайзер

Технические параметры Модель SW-ASH-1600 Автоматический способ Полностью автоматическая укладка на поддоны высокого уровня Вес поддона 2500 кг (включая поддон) Скорость укладки на поддоны 1200-1600 мешков/час Матер...

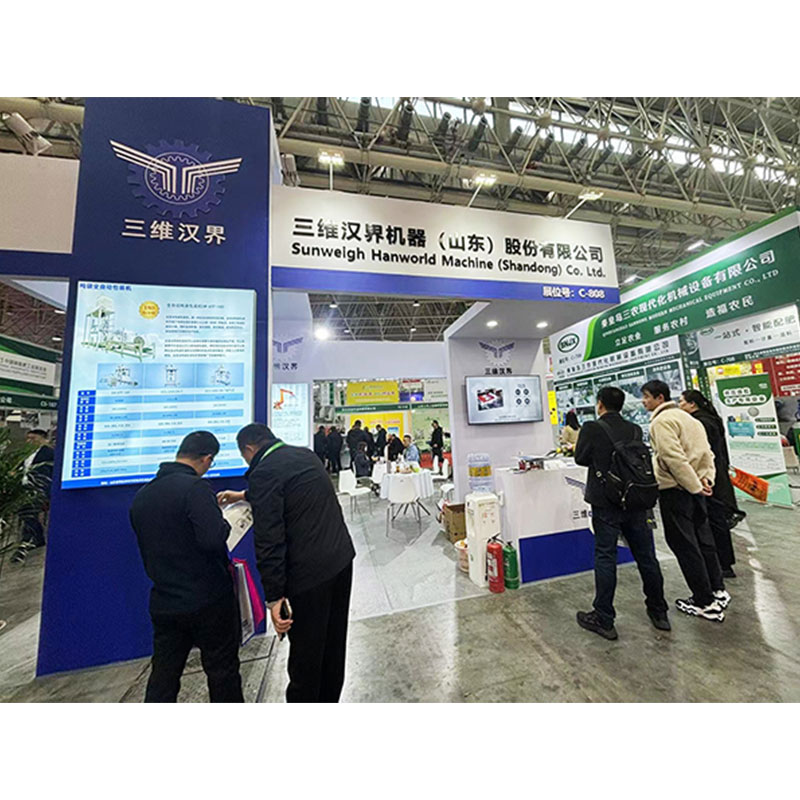

О Нас

В 2022 году компания создала дочернее предприятие «ООО Санвей Ханворлд Машина (Ухань)» в городе Ухань, провинция Хубэй, сформировав группу предприятий с основной сферой деятельности в дельте реки Янцзы и услугами по всему миру.

На сегодняшний день компания обслужила более 30 000 отечественных и зарубежных пользователей в более чем 30 странах на пяти континентах по всему миру. С прагматичной, открытой и строгой корпоративной культурой и научным и стандартизированным управлением, она придерживается подхода «клиент-ориентированного», постоянно повышает уровень обслуживания клиентов и предоставляет клиентам эффективный и удобный опыт обслуживания, создавая новую модель интегрированных онлайн и офлайн услуг, и интегрирует предпродажное и послепродажное обслуживание в каждый аспект деятельности и управления компании.

Новости